Beispielanalysen am Prüfstand

Individuelle Prüfparameter

In der Hydraulikprüfung an unserem Universalprüfstand bieten wir diverse Testmöglichkeiten. Individuell erstellte Schaltpläne und Kennlinien erteilen dabei Aufschluss über die verwendeten Prüfparameter.

Ventilprüfung

Ziel der Messung ist die Ermittlung der Durchflusskennlinie und Schaltleistungsgrenze von unterschiedlichen Steuerschiebern in Hydraulischen Wegeventilen (Anschlusslochbild CETOP-Norm DIN 24340, NG6, NG10) mit elektromagnetischer Betätigung.

Um die Kennlinien gemäß ISO 4411 normgerecht zu bestimmen, setzten wir einen speziell angefertigten Messblock ein. Ferner wird die Schaltleistungsgrenze der Ventile mit 10% geminderter elektrischer Spannung ermittelt. Die Belastung erfolgt mit Hilfe eines hydraulischen Bremsmotors welcher es ermöglicht die Energie der Antriebsseite zurückzuführen.

Prüfung von Hydraulik-Schnellkupplungen

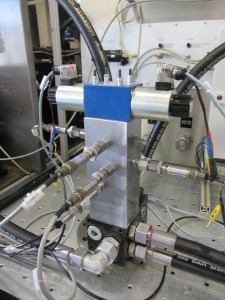

Für Hydraulik-Schnellkupplungen verschiedener Größen soll die Durchflusskennlinie ermittelt werden. Des Weiteren ist ein Surge Flow Test gemäß ISO 7241-2 durchzuführen.

Im Zu- und Rücklauf der Schnellkupplungen wurden Beruhigungsstrecken sowie Messkupplungen für Druck, Temperatur und Volumenstrom gemäß ISO 4411 installiert. Mit dem Surge Flow Test wurden die Kupplungen schlagartig und kurzzeitig mit einem sehr hohen Volumenstrom beaufschlagt.

Effizienz-Vergleichsmessungen mit unterschiedlichen Hydraulikölen

Nachgewiesen werden soll die Energieeffizienz eines Hydrauliköls mit verbesserten Additiven gegenüber des Standard-Öls. Bei definierten Öltemperaturen wird der Gesamtwirkungsgrad gemäß DIN 24564 verschiedener Pumpenbauarten (Axialkolbenpumpe, Innenzahnradpumpe, Flügelzellenpumpe) sowie des gesamten Systems mit beiden Ölsorten ermittelt und bewertet. Die Belastung erfolgt mithilfe eines hydraulischen Bremsmotors, welcher es ermöglicht, die Energie der Antriebsseite zurückzuführen (Rekuperation).

Dauerversuch an hydraulischen Druckspeichern

Um Prototypen evaluieren zu können, müssen verschiedene Funktionstests durchgeführt werden. Hierfür wird mit einer Pumpe im geschlossenen Kreis über längere Zeit ein Speicher mit einem spezifischen Be- und Entladeprofil belastet. Während eines Entladevorgangs wird die Pumpe vom Prüfspeicher angetrieben, sodass die rückgewonnene Energie der Antriebsseite zugeführt wird (Rekuperation).